Dawno już minęły czasy, kiedy w celu podkucia konia należało zaprowadzić go do miejscowej kuźni (a była taka

w niemal każdej większej wsi), gdzie kowal najpierw formował na gorąco kawałek żelaza w kształt podkowy, potem

dopasowywał go metodą kolejnych przymiarek do końskiego kopyta, by w końcu umocować swe dzieło podkowiakami.

Dziś podkuwnictwo to zawód powoli ginący (w Polsce jest dziś zaledwie ok. 150 profesjonalistów), a czasy, gdy

kowal kuł podkowy ręcznie, minęły. Obecnie podkuwacz objeżdża swoich klientów, wożąc ze soba w samochodzie

wszystkie narzędzia - także takie, jak szlifierka, czy spawarka. Ci nieliczni, którzy potrafią kuć na gorąco,

wożą ze sobą nawet piec do wypalania podków. Jednak "końskie obuwie" dopasowuje się dziś w 99% przypadków na

zimno. Podstawą podkuwania są gotowe, prefabrykowane podkowy w wielu kształtach i rozmiarach, których każdy

podkuwacz ma w swojej "kuźni na kółkach" całe mnóstwo. Skąd się one biora i jak się je produkuje w obecnych

czasach ?

Podkowy wytwarza się masowo w fabrykach - sa to normalne, nierzadko wysoko zautomatyzowane linie produkcyjne,

na których nierzadko pracują roboty przemysłowe, sterowane "wsadami indormacyjnymi" z oprogramowania typu CAD.

W mniejszych zakładach praca fizyczna człowieka sprowadza się do podawania metalu pod prasy i pakowania gotowych

produktów. Oczywiście także do kontroli jakości. Jednak tak w dużych, jak i małych wytwórniach najważniejszą

sprawą jest najpierw zaprojektowanie podkowy oraz stworzenie modelu - matrycy, która służy do nadawania kształtu

kawałkom stali i z którą porównywane będa potem gotowe wyroby. Jednym z największych producentów podków jest firma

Mustad (znana także np. wędkarzom). W swym zakładzie w Holandii oferuje ona około 600 wzorów podków i tyleż matryc

ma w swej "bibliotece".

Produkcja podków zawsze zaczyna się od właściwego doboru odpowiednio wysokiej jakościowo

stali. Podkowy nie wymagają wyjątkowej twardości, dobór gatunku stali musi być starannie poczynionym kompromisem

pomiędzy walorami wytrzymałościowymi przyszłych podków a względną łatwością ich obróbki już przy koniu przez samego

podkuwacza w celu "dopieszczenia" ich, nadania odpowiedniego kształtu. Zwykle jest to stal niskowęglowa o symbolu

A-36. Zakłady kupują ją najchętniej od certyfikowanych dostawców, dzięki czemu otrzymują materiał o odpowiednim

składzie chemicznym. Jest on dostarczany w formie długich, wąskich (1.2-1.8 cm), prostych prętów, sztang lub

zwiniętej taśmy o grubości 8-10 mm. Dostarczana stal jest poddawana procedurze standardowej kontroli jakości.

Następnie tnie się ją na kawałki długości odpowiedniej do wymiarów i rodzaju podków, jakie z niej mają powstać.

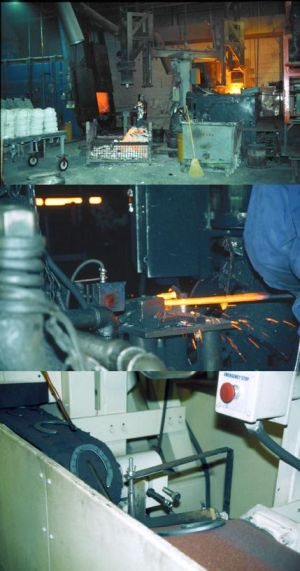

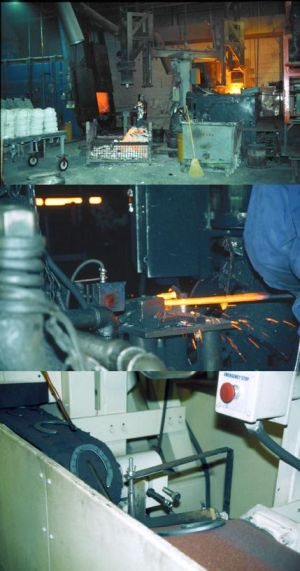

Potem czas na utwardzanie: każdy taki stalowy kawałek rozgrzewa się. Idealną temperaturą do formowania podków

dla lini zainstalowanych w firmie Mustad jest temperatura 950 stopni Celsjusza. U innych producentów stal jest

rozgrzewana jeszcze mocniej, nawet do 1260 stopni.

Takie rozgrzane do pomarańczowego koloru kawałki stali stają się miękkie. Wówczas najpierw są owijane wokół stalowego

rdzenia, dzięki czemu nabierają kształtu z grubsza zbliżonego do podkowy. Inną metoda nadania tego początkowego

kształtu jest używanie tłoka o półkolistym kształcie, który naciska na taki rozgrzany pasek stali, wyginając go.

Potem każdy pasek wędruje przez kolejne maszyny, nadające mu kształt - są to prasy i młoty pneumatyczne,

wykorzystujące wspomniane na samym początku matryce. Matryca składa się z dwóch części, będących jakby "negatywem"

górnej i dolnej powierzchni podkowy. Pasek jest umieszczany między nimi - gdy matryce zostaną ściśnięte, gorący pasek

nabiera już kształtu finalnego i de facto staje się podkową. Taka prawie-podkowa wędruje do kolejnej prasy, której

zadaniem jest wyciśnięcie w ciągle jeszcze gorącym metalu otworów na podkowiaki. Zwykle otworów robi się osiem.

Ich rozmieszczenie i kształt nie są przypadkowe - zależy to od modelu i wielkości podkowy. także i do ich wykonania

używa się wcześniej zaprojektowanych matryc. Zasada działania jest podobna: podkowa umieszczana jest w prasie, matryca

uderzeniem wybija otwory. Dodatkowo później w te otwory wprowadzana jest tzw. matryca trymująca, która usuwa z dziurek

ewentualne resztki metalu. Czasem podkowy są jeszcze oszlifowywane tarczami i szczotkami metalowymi, by usunąć

ewentualne zadziory lub drobiny pozostałe przez jakieś zaniedbania lub niedokładności w procesie produkcji. Po przejściu

przez każdą z maszyn zwykle następuje wyrywkowa kontrola jakości.

W tym momencie temperatura podkowy jest nadal bardzo wysoka, rzędu 1030-1100 stopni. W Mustad na końcu linii produkcyjnej

znajduje się więc tunel, w którym podkowy są schładzane strumieniem powietrza do normalnej temperatury pokojowej.

Trwa to dość długo - od 45 do 60 minut. W innych zakładach stosuje się szybsze schładzanie - wodš. Ostatnim etapem jest

pakowanie gotowych podków - odbywa się to ręcznie, dzięki czemu możliwe jest jeszcze dostrzeżenie ewentualnych błędów

w produkcji. Całość procesu można sobie obejrzeć

tutaj.

Jeszcze taka teraz ciekawostka -

film

z procesu produkcji w firmie Victory Racing Plate Co. Ta firma produkuje bardzo lekkie i wytrzymałe podkowy, będące

hybrydą aluminium i stali. Takie podkowy są używane przez czołowych jeźdźców wyścigowych i crossowych. Idea podkowy

z czegoś lżejszego od żelaza, czy stali narodziłą się dawno - jeszcze w roku 1926, w głowie prawnika z Baltimowe, Leonarda

Liepmana. W ramach eksperymentu nałożył swemu koniowi o imieniu Signola. Okazało się, że koń w takich nowych "butach" był

w stanie pobiec zauważalnie szybciej ! Niestety przy ówczesnym stanie wiedzy o metalurgii ten wynalazek z miękkiego metalu

był w stanie przetrwać tylko jeden wyścig. Po nim podkowy nie nadawały się już do niczego... Pan Liepman nie zrażał się

i po nieudanych konsultachacj z paroma inżynierami, którzy twierdzili, że nie da się łączyć stali z aluminium, postanowił

wziąć sprawę w swoje ręce. Opracował nowatorską technologię i od roku 1929 zaczał wytwarzać aluminiowo-stalowe podkowy -

najpierw w przydomowym garażu, potem w kolejnych, coraz większych siedzibach. Obecnie podkowy te robione są z utwardzonego

aluminium, a w przedniej części są dodatkowo wzmacniane paskami stali.

A na koniec - tabela rozmiarów podków. Może się komuś przyda ?...

| Rozmiar brytyjski |

Szerokość (cale) |

Szerokość (mm) |

Rozmiar europejski |

| 3 | 4.1/2" | 115 mm | 3 x 0 |

| 4 | 4.3/4" | 120 mm | 2 x 0 |

| 5 | 5" | 130 mm | 0 |

| 6 | 5.1/4" | 135 mm | 1 |

| 7 | 5.1/2" | 140 mm | 2 |

| 8 | 5.3/4" | 146 mm | 3 |

| 9 | 6" | 152 mm | N/A |

| 10 | 6.1/4" | 160 mm | N/A |

Zródła:

http://www.cottamhorseshoes.com/

http://mdbiznews.choosemaryland.org/2012/05/17/victory-the-horse-shoe-of-champions/

http://www.mustadhorseshoes.com/

http://www.anvilmag.com/farrier/011f0.htm

http://www.madehow.com/Volume-6/Horseshoe.html